La llegada de un encargo apresurado de Aernnova propició el nacimiento de Ega Solutions, que ha ideado una solución que reduce los errores en los procesos industriales de montaje. El suyo es uno de los ejemplos que integran el Banco de Casos Prácticos de la Agencia Vasca de la Innovación-Innobasque.

La nueva compañía es una filial de Ega Master, la firma alavesa especializada en la fabricación de herramientas de mano para sectores de alto valor añadido como el automovilístico o el aeroespacial en los que la precisión lo es todo. Y se ponen todos los medios para garantizarla en cada una de las fases de producción. En ésta, tiene una especial importancia el montaje, donde se emplean componentes que a veces presentan un gran parecido con los que, en esas mismas líneas, se emplean en la fabricación de otros equipos.

Podemos estar hablando, por ejemplo, de piezas del mismo tipo (como tornillos, tuercas, arandelas o pasadores) en las que sólo unos milímetros marcan la diferencia, lo que hace que resulten prácticamente indistinguibles a simple vista e incluso parezcan encajar bien en montajes para las que no fueron diseñadas. Sin embargo, un error en su selección puede tener graves consecuencias económicas y de seguridad, por lo que cualquier medida que mejore el proceso es bienvenida. En esas andaba Aernnova, a la que Airbus había pedido la implantación de sistemas que minimizarán las posibilidades de cometer este tipo de errores en el montaje de las doce configuraciones distintas de las puertas de su modelo A350. Y el tiempo apremiaba. Hacía falta dar con una solución en apenas tres meses.

La ideada por Ega Solutions impide la equivocación de una manera tan sencilla como radical; haciendo que sólo sea posible coger las adecuadas. ¿Cómo? Pues bloqueando los compartimentos de las estaciones (los armarios o taquillas móviles que hay en cada puesto de trabajo) donde se depositen las piezas que puedan propiciar el error. Así, aunque en una misma jornada un operario necesite tener a mano también esos componentes, cuando esté realizando una tarea determinada únicamente tendrá acceso a los cajones o bandejas donde se encuentren los necesarios para el trabajo específico que esté realizando en ese momento. Es decir, cuando un trabajador de Aernnova esté montando una puerta sólo podrá coger los útiles y piezas establecidos para ese modelo de puerta.

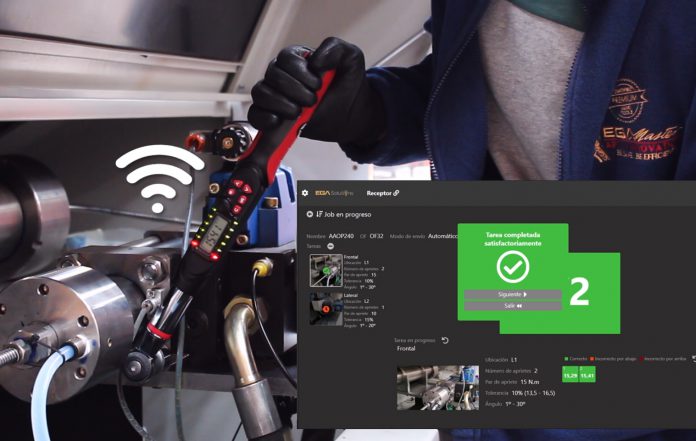

Para lograrlo han recurrido a la tecnología de conectividad UWB (Ultra Wide Band o banda ultraancha) haciendo un uso pionero de ésta en el ámbito de la industria 4.0. Esta tecnología de comunicación de corto alcance es similar al ‘bluetooth’, pero con una ventaja; la banda ultraancha estima la distancia entre los objetos intercomunicados gracias al tiempo que la señal tarda en ir y volver y no en función de su intensidad, por lo que consigue un mayor nivel de precisión. Al incorporarla a las nuevas estaciones de trabajo (Smart Stations) se vincula cada bandeja de éstas a una tarjeta de radiofrecuencia (similar a las de las que permiten la apertura de los garajes, por ejemplo) que la taquilla debe leer y reconocer, de modo que la única forma de acceder a las piezas que contine ese cajón es a través de la tarjeta correcta. El sistema se completa con la aplicación de una tecnología láser que verifica que cada bandeja se cierra después completamente, lo que impide que haya más cajones de los necesarios abiertos en cada momento, algo que de nuevo hace casi imposible que nadie coja otros materiales que no sean los determinados para un montaje concreto.

El diseño y fabricación de estas nuevas estaciones inteligentes no solo ha propiciado ya la aparición de una nueva línea de negocio (germen de la ‘sin-off’) para Ega Master; también puede fomentar las ventas cruzadas entre filial y matriz, ya que los clientes potenciales de las Smart Stations son grandes consumidores de herramientas de mano.